Los innovadores de la NASA desarrollaron recientemente una nueva aleación de metal mediante un proceso de impresión 3D que mejora drásticamente la resistencia y la durabilidad de los componentes y las piezas que se utilizan en la aviación y la exploración espacial, lo que da como resultado un rendimiento mejor y más duradero.

NASA Alloy GRX-810, una aleación reforzada con dispersión de óxido (ODS), puede soportar temperaturas de más de 2000 grados Fahrenheit, es más maleable y puede sobrevivir más de 1000 veces más que las aleaciones de última generación existentes. Estas nuevas aleaciones se pueden usar para construir piezas aeroespaciales para aplicaciones de alta temperatura, como las que se encuentran dentro de los motores de aviones y cohetes, porque las aleaciones ODS pueden soportar condiciones más duras antes de alcanzar su punto de ruptura.

“Las partículas de óxido a nanoescala transmiten los increíbles beneficios de rendimiento de esta aleación”, dijo Dale Hopkins, subdirector de proyectos del proyecto Transformational Tools and Technologies de la NASA.

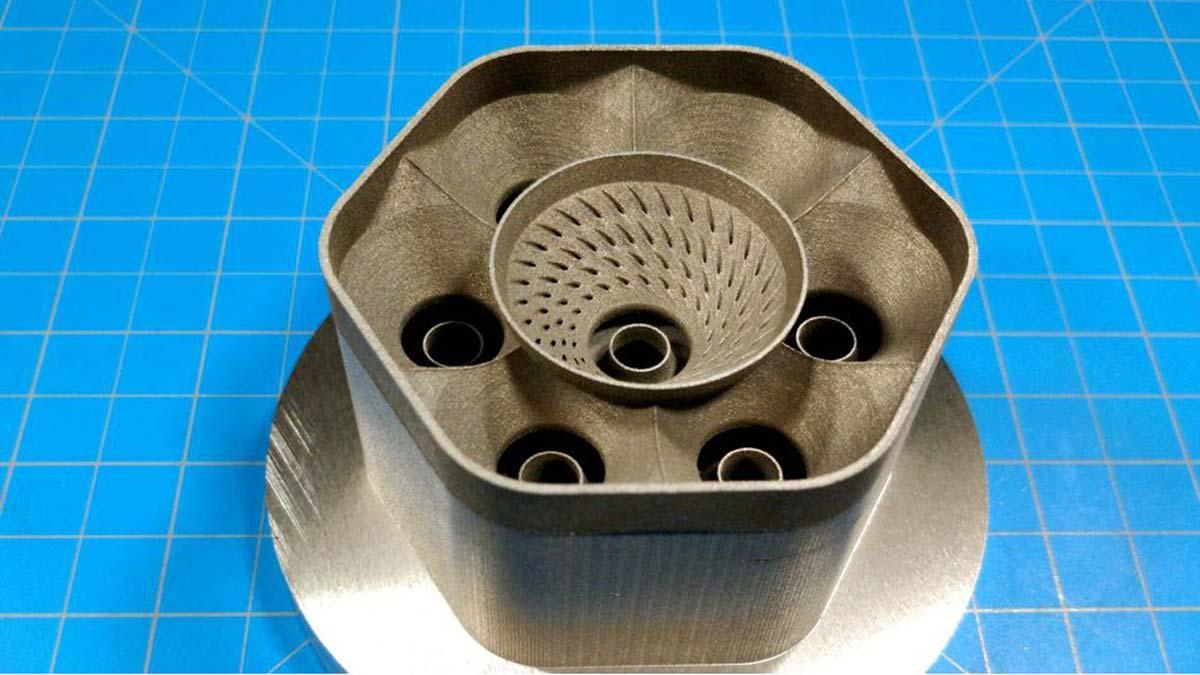

Es desafiante y costoso producir aleaciones ODS para estos entornos extremos. Para desarrollar NASA Alloy GRX-810, los investigadores de la agencia utilizaron modelos computacionales para determinar la composición de la aleación. Luego, el equipo aprovechó la impresión 3D para dispersar uniformemente los óxidos a nanoescala en toda la aleación, lo que proporciona propiedades mejoradas a altas temperaturas y un rendimiento duradero. Este proceso de fabricación es más eficiente, rentable y más limpio que los métodos de fabricación convencionales.

Impactos y Beneficios

Estas aleaciones tienen importantes implicaciones para el futuro del vuelo sostenible. Por ejemplo, cuando se usa en un motor a reacción, la temperatura más alta de la aleación y la mayor capacidad de durabilidad se traducen en una reducción del consumo de combustible y menores costos de operación y mantenimiento.

Esta aleación también ofrece a los diseñadores de piezas de motor nuevas flexibilidades, como materiales más ligeros combinados con grandes mejoras en el rendimiento. Los diseñadores ahora pueden contemplar compensaciones que antes no podían considerar, sin sacrificar el rendimiento.

Desempeño innovador: una revolución en el desarrollo de materiales

Las nuevas aleaciones de la NASA ofrecen propiedades mecánicas mejoradas a temperaturas extremas. A 2000 °F, GRX-810 muestra notables mejoras de rendimiento con respecto a las aleaciones de última generación actuales, que incluyen:

- El doble de fuerza para resistir la fractura

- Tres veces y media la flexibilidad para estirarse/doblarse antes de fracturarse

- Más de 1000 veces la durabilidad bajo tensión a altas temperaturas

“Este avance es revolucionario para el desarrollo de materiales. Los nuevos tipos de materiales más fuertes y livianos juegan un papel clave en el objetivo de la NASA de cambiar el futuro de los vuelos”, dijo Hopkins. "Anteriormente, un aumento en la resistencia a la tracción generalmente disminuía la capacidad de un material para estirarse y doblarse antes de romperse, razón por la cual nuestra nueva aleación es notable".

Descubrimiento/Desarrollo: acoplamiento de la fabricación aditiva con el modelado de materiales

El equipo aplicó el modelado termodinámico y aprovechó la impresión 3D para desarrollar la nueva aleación de alta temperatura que ofreció este rendimiento innovador.

“La aplicación de estos dos procesos ha acelerado drásticamente la tasa de desarrollo de nuestros materiales. Ahora podemos producir nuevos materiales más rápido y con un mejor rendimiento que antes”, dijo Tim Smith, científico investigador de materiales en el Centro de Investigación Glenn de la NASA en Cleveland y uno de los inventores de esta nueva aleación.

"Lo que solía tomar años a través de un proceso de prueba y error, ahora toma semanas o meses hacer descubrimientos", agregó Hopkins.

Usando el modelado termodinámico, una de las muchas herramientas computacionales discutidas dentro del Estudio de Visión 2040 de la NASA, el equipo descubrió la composición óptima de la aleación después de solo 30 simulaciones.

Esta herramienta de modelado produce resultados en mucho menos tiempo y con costos más bajos que los procesos tradicionales de prueba y error. La herramienta también evita callejones sin salida al mostrar a los investigadores no solo qué tipos de metales incorporar, sino también cuánto de cada elemento infundir en la composición. “El desempeño de esta aleación demuestra claramente la madurez de la herramienta de modelado y la capacidad de producir resultados significativos”, dijo Steve Arnold, líder de disciplina técnica de materiales y estructuras en NASA Glenn.

Esta nueva aleación es solo un ejemplo de cómo el proyecto Transformational Tools and Technologies ofrece soluciones innovadoras a través de investigación fundamental y herramientas transversales. Mire el seminario web Aleaciones de fabricación aditiva para aplicaciones de alta temperatura de la NASA para obtener más información sobre los detalles técnicos de esta innovación y cómo la tecnología de la NASA está disponible para la industria y otras organizaciones.